谐波.RV减速机传动误差测试系统RH6601-500角度传动性能测试台主要测试功能

(一)启动扭矩测试。

(二)角度传达误差测试/传输误差测试。

(三)背隙测试。

(四)重复定位精度测试。

RH6601-500传达角度性能测试台主要测试功能为:

(一) 启动扭矩测试

控制器控制输入轴自动运转,记录最大扭矩值,即为该点的启动扭矩。根据客户操作需求,可以选择多点测试。理论上支持最多2000个启动扭矩测试点,建议每输出轴测试4~12个点。

测试节拍:根据配置启动速度和每输出轴360度上测试点数,时间不同。典型的测试一个点的启动扭矩一般约为5~10秒。

注:(参考标准GB/T 35089-2018《机器人用精密齿轮传动装置 试验方法》、GB/T 30819-2014《机器人用谐波齿轮减速器》、GB/T 14118-1993《谐波传动减速器》)

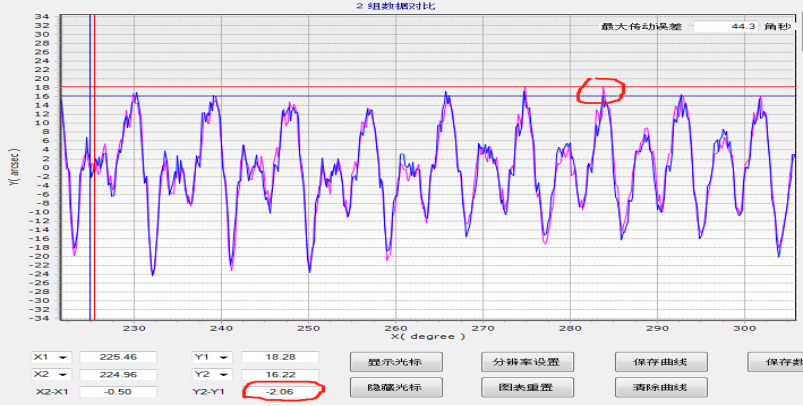

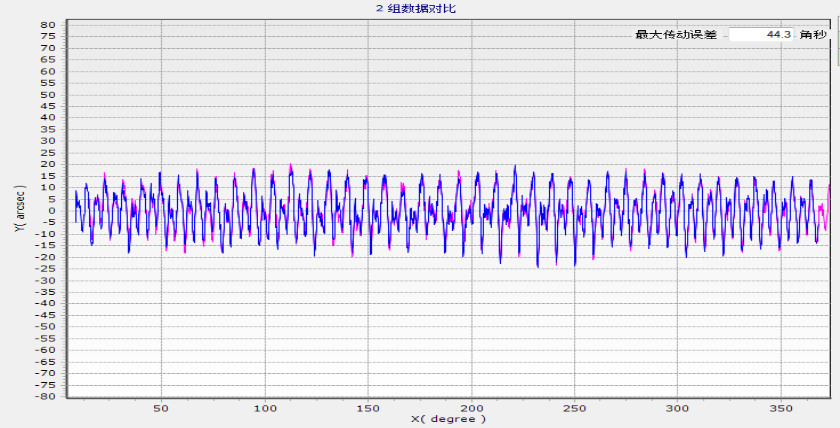

(二) 角度传达误差测试/传输误差测试

对输入轴提供任意的旋转角度,测试输出轴理论上旋转角度和实际旋转角度的差。测试时,同步采集输入端和输出端角度变化量,然后根据减速比,计算理论上旋转角度和实际旋转角度的差即为角度传达误差。

测试节拍:根据不同减速机的减速比,RH6601-500支持速度可配置,测试一款120/121比的减速机,典型的电气测试时间为约6分钟。如果是100/101速比,典型的电气测试时间为约5分钟。

测试分为空载和带载测试,测试时转速和载荷可在额定范围内自由设置,可独立输出误差曲线报告。

注:(参考标准GB/T 35089-2018《机器人用精密齿轮传动装置 试验方法》、GB/T 30819-2014《机器人用谐波齿轮减速器》、GB/T 14118-1993《谐波传动减速器》)

支持2次重复测试曲线的重叠性,参考如下:

(三) 背隙测试

控制输入轴旋转到某个角度,自动锁住输入轴。此时给输出轴顺时针慢慢加载到额定扭矩的+2%(最大+5%),然后逆时针慢慢加载到额定扭矩的-2%(最小-5%),记录整个过程中输出轴的角度变化量,取±2%额定扭矩时的角度变化量,即为此点的背隙值。控制器自动控制输入轴旋转到第二个测试角度。每输出一圈测试背隙点数,由用户软件配置参数指定。

测试节拍:根据配置启动速度和每输出轴360度上测试点数,时间不同。典型的测试一个点的背隙一般约为15~20秒。

注:(参考标准GB/T 35089-2018《机器人用精密齿轮传动装置 试验方法》、GB/T 30819-2014《机器人用谐波齿轮减速器》、GB/T 14118-1993《谐波传动减速器》)

(四) 重复定位精度

输入轴多次定向往复旋转同一角度时输出端的位置重复性。正反向分别自动测试,重复测试次数,回转幅度可设定。输出多次测量结果的最大差值和4倍试验标准偏差值。

注:(参考标准GB/T 17421.2-2016《机床检验通则 第2部分:数控轴线的定位精度和重复定位精确的确定》)

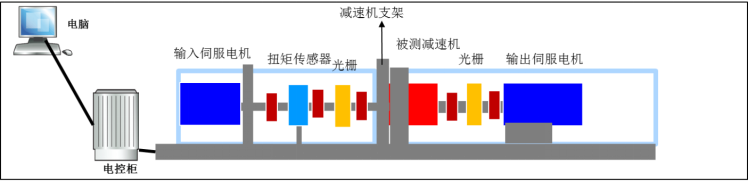

RH6601-500传达精度测试台采用模块化结构,机台采用结构件或铸件平台作为基座、配套高精度扭矩传感器进行各扭矩性能测量。通过高精度光栅等组合,实现高精度角度传达等相关参数的测量。

扫一扫关注公众号